PART 3 日本マーケット初!鉄鋼製品のコンテナ輸送を具現化する。鉄鋼業界に新風をもたらす新規プロジェクト">

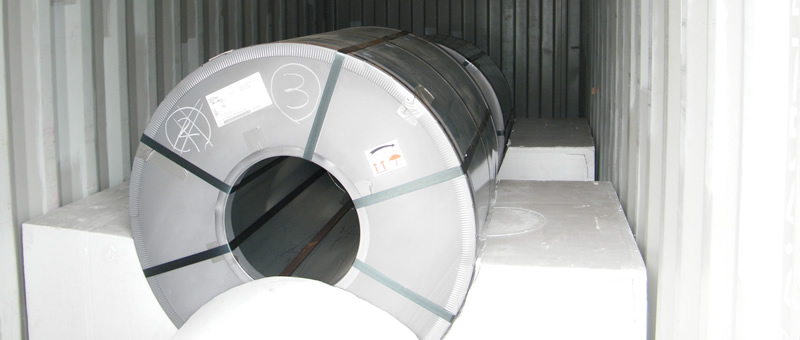

鉄やアルミニウムなどの鉄鋼製品は、用途に応じて様々な状態で出荷されるが、車のボディーなどに使われるものなどは、一定の厚さで板状に伸ばし、それをグルグルと巻きコイル状にして届けられる。スチール・コイル、メタル・コイルと呼ばれるものだ。大小はあるものの一つ数トンする重量物であり、通常は専用船で運ばれることが多い。

しかし専用船だと1ヵ月に一度のタイミングに合わせて出荷しなければならない。毎週定期的にやってくるコンテナ船に積んだ方が、出荷・荷受けのタイミングがよりフレキシブルになり、鉄鋼メーカーにとっても、それを材料にものを作る側にとってもメリットがある。

もちろん今までもコンテナ船を使用して運ぶケースはあったのだが、重量物なだけに、たくさんの木材やスチール・ベルトを使って頑丈にコンテナに積載する必要があり、手間とコストがかかっていた。

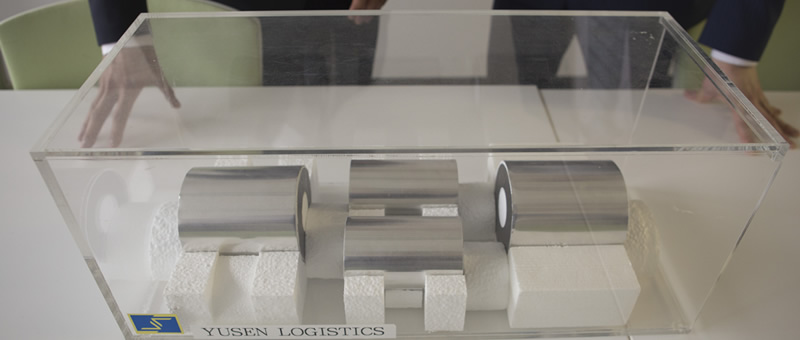

木材ではなく、EPSブロックと呼ばれる発泡スチロールの一種を用いて、スチールやメタル・コイルを固定する方法があった。これは「ストラングシステム」というもので、オーストラリアの会社が特許を持っていたが、日本ではまだどの物流企業も採用していなかった。

ストラングシステムは、発砲スチロールの一種でコイルを固定するものなので、加工が自由にできる。様々な種類に加工された多品種少量のコイルを要件に応じて組み合わせて運ぶことが可能だ。さらに大量の木材を使用する必要がないので、コイルを固定する作業時間が軽減でき、またコイルの積載効率があがるため、運賃削減にも繋がり、環境負荷にも貢献できる優れた方法だ。

郵船ロジスティクスは、この方法をいち早く取り入れ、顧客に対する付加価値を提供すると同時に、環境負荷軽減など社会的価値を日本市場に広めようと模索していた。

2012年の出来事である。郵船ロジスティクスの豪州法人社長が、EPSブロックを使ってコイルを運ぶ特許技術「ストラングシステム」を開発した同社の会長Robert William Strang氏と、ある総合商社から、27頁に及ぶ事業計画書のプレゼンテーションを受けた。

「面白い事業計画だが、豪州法人で検討するよりも、一度本社で検討しよう」と、早速、本社でも再びプレゼンテーションが行われた。しかし、発砲スチロールで鋼材をバンニングすることに、社内関係者のほとんどが懐疑的だった。安全性を実証するために、NYKグループの輸送環境実証施設で実際の輸送環境に近い条件で再現を試みた。

その後も各方面から様々な意見があったが、新しいことにチャレンジする姿勢を後押しする郵船ロジスティクスの前向きな経営陣の説得により、特許試用期間を数か月に限定し、マーケティング期間と称しこの新規事業がスタートしたのだった。

昔は「鉄は国家なり』と叫ばれていた日本の鉄鋼業界である。そこに新風をもたらすのは、予想以上に困難なことだった。

マーケティング期間中は、お客様である日本の鉄鋼企業の数社も上々の反応だったが、いざ本格的な移行へとなると、なかなか前には進まない。「まずは試しに数コンテナで』という程度の商いばかりであり、約1年間、こんな状況が続いた。

「充分な結果を出せていない事業であれば、投資額に見合わない」と経営陣は当然アラートを鳴らす。

その時、この事業のスタートを後押しした当時の部署では、「新規事業が軌道に載るまでには時間がかるもの。この短期間で優劣をつけるべきではない」と忍耐強さを見せた。

2014年のある日、担当の千代田輸出支店に朗報が入る。 それは、ストラングシステムによるあるアルミメーカーからの月間100~140TEUの大型受注契約だった。

支店では新たな取組みに身が引き締まる。船会社と直接交渉する海上事業部との連絡を頻繁に行った。船会社としては、コンテナ内の積載状況がどうなっているのかが、最も気になるところ。たとえば内部の重量物が動いてしまえば大きな事故に繋がる。その安全性が確実に担保されていることを理解してもらわなければならない。後は実際に作業をする現場のコーディネートだ。顧客、現場、船会社、本社、営業店、これら複数の要望の、最大公約数を導き、それを顧客へ説明する。特に、出荷数の増加、スケジュール見直し要望があった際は、どのような運用にするか「ルール作り」を再構築する必要があり、オペレーションの肝になる。

その他にもEPSブロックでバンニングするためのノウハウ、人員の確保、輸出・輸入側の体制整備と様々な確認事項がある。あらゆる業務を同時進行でこなしていかなければならない。増加し続ける出荷量のほかに、時にはイレギュラー出荷が入る。現場への負担も増え、苦労を重ねながらも、確実に仕事は進んでいった。

千代田輸出支店の多田裕紀は、このストラングシステムを、当初管轄していた総合開発営業部と協力し、営業担当としてお客様からの依頼に応え、最適な物流ソリューションを提案するひとりだ。

「ストラングシステムは、鉄鋼製品といった重量物を効率良く、高い安全性を以て輸送する技術です。しかし、木材による従来の方法が当たり前であるために、ストラングシステムの説明に対して疑問を抱かれることも少なくありません。それはお客様だけに限らず、コンテナ船を運行する船会社からも同様です」

郵船ロジスティクスではストラングシステムの優位性を訴えるべく、実績データを用いての説明から始めて、次第にトライアルでの出荷を積み重ね、最終的に実際の輸送に結び付けるという経験を数多く行っている。その経験は多田の提案をバックアップする。

「『YLKのストラングシステムはトータルコスト・安全面どれも従来を上回っている、依頼して良かった』とお客様からお話頂くと、日々の努力が報われます」

お客様は様々であり、国際物流の経験豊富な方もいれば、初めての方もいる。そのようなお客様の相談窓口として、多田は一辺倒な回答ではなく、営業担当として幅広い知見から、お客様が求めている回答・アドバイスをするように心がけている。

ストラングシステムは堅調に取り扱いを伸ばしている。当初は横浜、神戸の2拠点体制で運営していたが、現在は、名古屋、山口、福岡と拡充され、取り扱いも月間500コンテナを越える規模まで成長。今後も更なる拡大をめざし、拠点拡充、追加設備投資を検討している。

事業開発には3つのフェーズがある。何もないところから小さな何かを作る『0→1』、そのきっかけを具体化させ事業の大枠を作る『1→60』、出来上がった大枠を目標通りの規模へ昇華させるために、適切な運営方針・体制を作る『60→100』。今回のプロジェクトでは総合開発営業部のメンバーが『0→1』を行い、多田たちや現場のメンバーが新たなビジネスを実際にカタチにする『1→60』を行っていると言えるだろう。